In de moderne gieterijindustrie wordt permanente casting geleidelijk een van de belangrijke processen om de productkwaliteit en productie -efficiëntie te verbeteren. In vergelijking met traditionele zandgieten maakt permanent gieting metaalvormen, die meer precieze vormen, hogere sterkte en betere oppervlaktekwaliteit kunnen bereiken. Het wordt veel gebruikt in de productie van auto's, ruimtevaart, mechanische onderdelen en andere industrieën.

Proceskenmerken van permanente gieten

Permanente gieten verwijst naar een proces van het gieten van metaal met metaalvormen in plaats van wegwerpzandvormen. Het bevat voornamelijk de volgende methoden:

Graving van zwaartekracht: het gebruik van zwaartekracht om gesmolten metaal in metalen vormen te vullen, geschikt voor materialen zoals aluminiumlegeringen en koperenlegeringen.

Lage drukgast: het injecteren van vloeibare metaal in de mal door lage druk, geschikt voor onderdelen die een hoge precisie en hoge sterkte vereisen.

Die gieten: het gebruik van hoge druk om gesmolten metaal in de schimmelholte te injecteren voor snelle prototyping, geschikt voor massaproductie.

Voordelen van permanente gieten

Verbetering van de gietkwaliteit: omdat de metalen mal een stabiele vorm kan behouden onder de omgeving met hoge temperatuur, hebben de gietstukken van permanente gieting een hogere dimensionale nauwkeurigheid en verminderen de behoefte aan daaropvolgende verwerking.

Verbeter materiaaleigenschappen: het proces kan de koelsnelheid regelen en de interne structuur van de gietdichter maken, waardoor de mechanische eigenschappen zoals sterkte, hardheid en slijtvastheid worden verbeterd.

Verbeter de productie -efficiëntie: de mallen van permanente gieting kunnen worden hergebruikt, wat geschikt is voor massaproductie en helpt de kosten van elk stuk te verlagen.

Verminder materiaalverspilling: vergeleken met zandgieten, zullen de metaalvormen van permanente gieting niet worden geconsumeerd tijdens het productieproces, wat de generatie van afval aanzienlijk kan verminderen en het gebruik van hulpbronnen kan verbeteren.

Verbeter de oppervlaktekwaliteit: vanwege de hoge precisie van de metalen schimmel, het oppervlak van degietenis soepeler en vermindert de noodzaak van polijsten en verwerking.

Industrie -toepassing

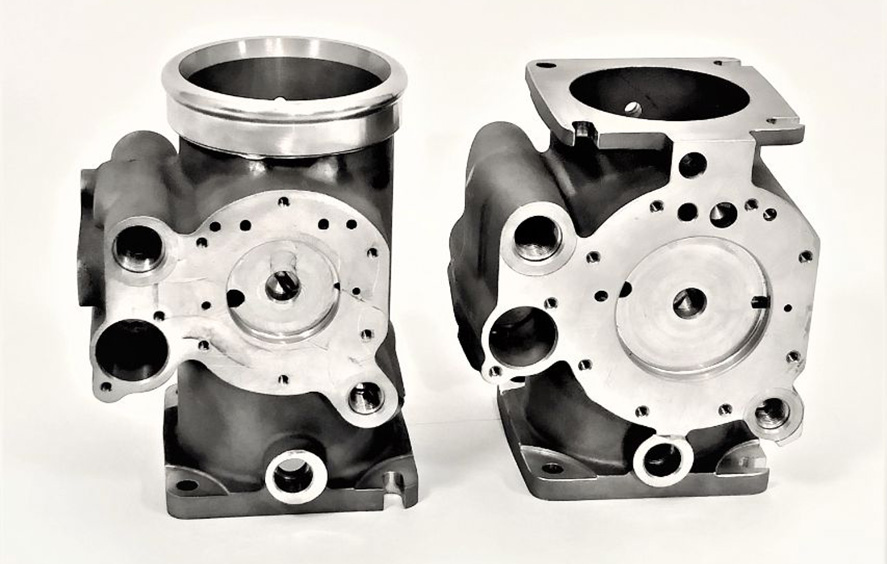

Automotive -industrie: motorblok, versnellingsbakbehuizing, ophangingssysteemcomponenten, wielnaaf, enz.

Lucht- en ruimtevaart: structurele onderdelen met een hoge nauwkeurigheid, componenten van vliegtuigmotoren, onderdelen van de cabine-apparatuur.

Mechanische productie: onderdelen van hoge sterkte zoals pomplichamen, kleppen, tandwielen, lagerstoelen, enz.

Elektronische producten: precisieonderdelen zoals radiatoren, behuizingen, connectoren, enz.

Uitdagingen en oplossingen van permanente gieten

Hoewel permanente casting veel voordelen heeft, staat het nog steeds voor enkele uitdagingen in het eigenlijke productieproces:

Hoge initiële schimmelkosten: de productiekosten van metaalvormen zijn hoog en geschikt voor massaproductie. De oplossing is om modulair schimmelontwerp aan te nemen om de vervangingskosten te verlagen.

Thermisch vermoeidheidsprobleem van metaalvormen: na langdurig gebruik kan de schimmel falen als gevolg van thermische vermoeidheid. De levensduur van het schimmel kan worden verlengd door het koelsysteem te optimaliseren en met een hoog verwarmingsbestendige materialen te gebruiken.

Beperkingen van toepasselijke materialen: permanente gieting is geschikt voor materialen met lage smeltpunten zoals aluminiumlegeringen en koperlegeringen, terwijl speciale coatings en hoogtemperaturen van hoogtemperatuur vereist zijn voor stalen materialen met een hoog smeltende punt.

Toekomstige ontwikkelingstrends

Met de groeiende vraag naar zeer nauwkeurige en krachtige castings, is het permanente gietproces constant upgrade. De combinatie van vacuümcasting en precisiekoelingstechnologie kan bijvoorbeeld de gietkwaliteit verder optimaliseren. Bovendien zal de ontwikkeling van milieuvriendelijke metalen schimmelmaterialen ook de toepassing van dit proces in meer velden bevorderen.

Intelligente casting: introduceer geautomatiseerde robots en intelligente besturingssystemen om de productie -efficiëntie en consistentie te verbeteren.

Milieuvriendelijk gietmaterialen: ontwikkel koolstofarme emissie, recyclebare schimmelmaterialen om de impact op het milieu te verminderen.

Samengestelde castingtechnologie: combineer verschillende gietmethoden, zoals drukgieten en zwaartekrachtcasting, om de prestaties van gietstukken te verbeteren.

Conclusie

Permanente casting, als een geavanceerd castingproces, wordt een nieuwe trend in de ontwikkeling van de industrie met zijn voordelen van hoge kwaliteit, hoge efficiëntie en milieubescherming. In de toekomst, met de voortdurende innovatie van technologie en de uitbreiding van toepassingen, zal permanente casting een belangrijke rol spelen in meer productievelden. Neem contact op met ons om meer te weten te komen over permanent1

Wat is app -nummer: 19050516721

Telefoon: 19050516721/contact.html

E-mail: judy@haozhifeng.com